ZF Electronics 借助 CETOL 6σ 锁定竞争优势:工程效率案例研究

ZF Electronics 用户案例

总部位于威斯康星州普莱森特草原的 ZF Electronics 公司,前身为 Cherry 公司,是一家专注于为特定行业提供高性能开关、传感器、控制器和计算机输入设备的领先制造商。这些产品专为需要坚固耐用、长寿命组件和设备的行业设计。ZF Electronics 几乎为所有主要的公路和非公路车辆制造商以及所有主要家电制造商提供产品。作为全球汽车市场的重要供应商,ZF Friedrichshafen AG 拥有 ZF Electronics,其总部位于德国,年销售额达150亿美元。

ZF Electronics 的工程师们发现,由于复杂性的增加,他们越来越难以预测他们的装配在实际使用中的表现。为了解决这一问题,他们开始寻找一种解决方案,该方案需要满足三个主要要求:1) 能够与他们现有的来自 PTC 的 3D 机械 CAD 系统兼容;2) 快速且结果非常准确;3) 能够处理几何尺寸和公差(GD&T)要求。经过广泛的评估,他们选择了Sigmetrix的CETOL 6 Sigma。

他们认为 CETOL 基于导数的分析方法比竞争对手使用的蒙特卡洛方法更快、更准确,并且其与 Pro/ENGINEER 的紧密集成以及处理 GD&T 的能力在市场上的其他类似软件中更为出色。

使用 CETOL 一年多以来,ZF Electronics 已经实现了显著的成本和上市时间优势。将 CETOL 集成到他们的设计过程中,帮助 ZF Electronics:

- 增强对设计在制造过程中表现的信心

- 消除保修索赔

- 减少原型迭代次数

- 按时交付更多设计

挑战

在实施 CETOL 之前,ZF Electronics 的工程师们在每个设计上投入了高达 60 小时,使用电子表格进行不超过 5 个部件的简单公差累积分析。尽管部件数量相对较少,但由于复杂性,这需要大量的手工工作。结果仅显示最坏情况,信息仅限于少数几个参数。

即使使用手动堆叠分析方法,他们仍然需要多达3次原型迭代来调整他们的工具设计。每次迭代的成本高达 8000 美元,除此之外还有多达 6 周的生产时间。

识别问题

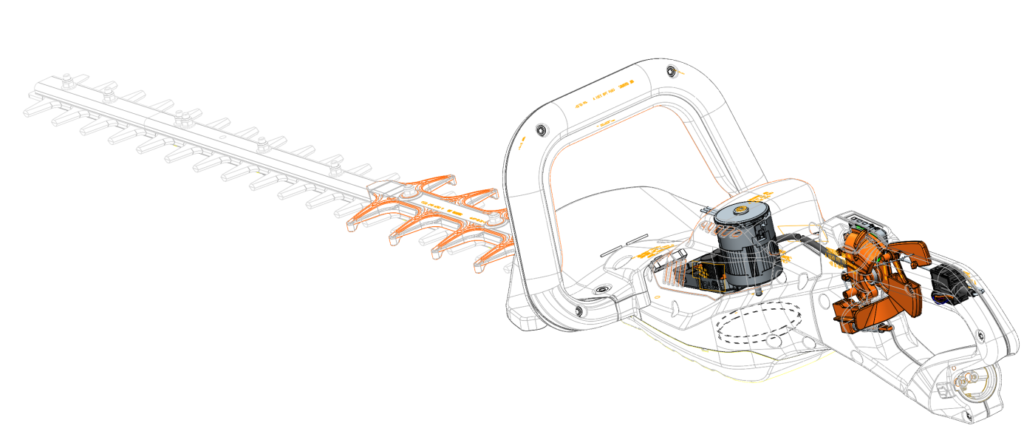

CETOL 引入后不久,ZF Electronics 在门锁组件上进行了潜在问题的测试。该机制可能会向仪表盘发送信号,错误地表明门上的锁已锁定,而实际上并没有。对 ZF Electronics 来说,这是一个潜在的安全隐患。

使用他们的电子表格方法,为了缓解任何安全问题,工程师们在应用公差时非常保守。由于他们必须计划最坏情况,他们被迫使用能够保持更紧密公差的供应商,这带来了显著的额外成本。

使用 CETOL,他们能够识别对小变化非常敏感的区域以及对变化贡献最大的区域,以确定这些故障条件发生的真实概率。CETOL 能够在生产前预测每个测量值受制造变化的影响程度。

CETOL 允许他们创建各种场景,以确定最佳解决方案。在运行了假设分析之后,CETOL 能够预测实施变更后可以预期的质量水平。

结果

CETOL 使 ZF Electronics 的工程师们的工作变得更加轻松。在使用 CETOL 后,门锁机制的最终产品比使用电子表格方法可能的变异性减少了 50% 以上。

现在他们进行的手工计算很少,可以在几天内完成复杂装配的分析,而不是像以前使用电子表格进行手动计算时需要几周。其运行假设场景和捕获统计数据的能力使探索解决堆叠问题的不同替代方案变得非常简单。

结果非常显著:

- 工程师们在进行装配问题分析上花费的时间更少;他们有更多的时间来改进设计的其他领域。

- 设计没有意外,因为他们可以在建造原型之前预防装配或功能问题。

- 工程师们已经能够放宽一些组件和供应商的公差要求。通过放宽这些要求,他们有更广泛的潜在和更便宜的供应商。

- ZF Electronics 的客户对设计质量达到他们的可靠性要求更有信心。他们已经超越了汽车行业的 1.67 CpK 质量标准。

- 产品开发有更多的控制,并且能够更频繁地按时交付设计。

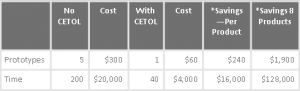

自第一次测试以来,ZF Electronics 已经能够将大多数设计的原型数量从 5 次迭代减少到一次。除了节省原型成本外,主要节省的是工程、采购和生产时间。

每个原型迭代大约需要 40 小时的工程时间。在有 5 次迭代的设计上,这是 200 小时的工程时间,而使用 CETOL 后只需 40 小时的单一原型——在单一设计上节省了 160 小时的工程时间。

在墨西哥和威斯康星的工程团队之间,ZF Electronics 去年在 8 种独特产品上使用了 CETOL。

结果如此显著,以至于 ZF Electronics 预计更多的工程师将使用 CETOL 作为他们设计过程的一部分——在概念验证阶段、设计验证期间以及解决当前生产设计中的质量和制造问题。