GD&T的应用

通用GD&T应用方法

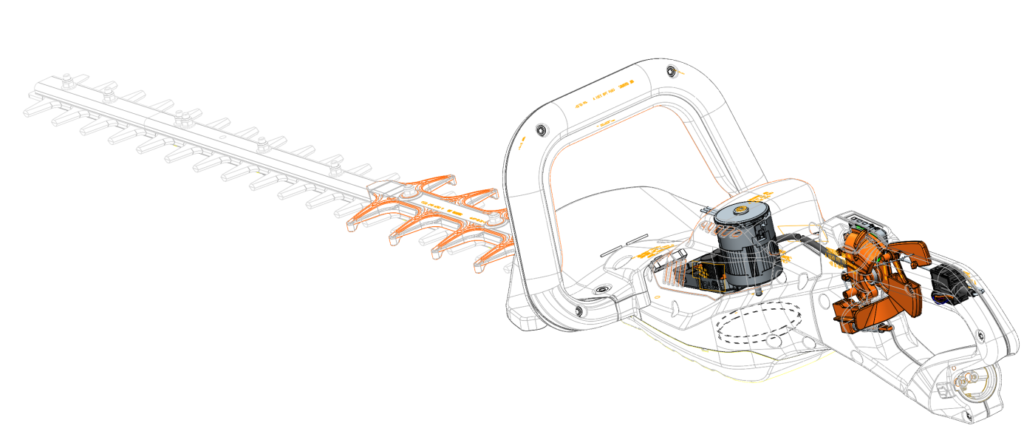

为了理解GD&T在生产环境中的定性应用,必须首先理解设计模型。设计模型由一系列几何形状组成,这些形状被称为特征。在完成的设计中,特征的几何形状必须被定义,其几何属性(例如位置、方向、大小和形状)的偏差必须受到限制。有两种常见方法来限制设计模型中特征的几何属性偏差:基于零件的功能应用GD&T,或基于零件的制造过程。通常认为,基于零件功能的GD&T应用是最佳实践。

第1步:确立GD&T应用的基准参考

将GD&T应用于设计模型的第一步是建立一个基准参考框架(DRF)。首先建立的基准参考框架称为主要基准参考框架。在功能方法的GD&T中,通常使用定位和确定零件在装配中的方位的表面作为主要DRF的基准特征。选择基准特征时还需考虑以下因素:

- 制造考虑因素——您可能选择在机床夹具中定位和确定零件方向的表面作为基准特征。

- 检测考虑因素——您可能选择在检测过程中定位和确定零件方向的表面作为基准特征。

第2步:应用GD&T限制特征属性

一旦确立了主要DRF,您可以使用GD&T来限制模型中每个特征的几何属性,使其与该DRF的功能相对应。在复杂零件中,可能需要建立多个DRF,但最终所有特征在零件中必须直接或间接地受到主要DRF的限制。Sigmetrix的GD&T顾问软件提供了方便的工具,用于定义零件上的特征,应用GD&T,并评估每个特征及其应用的GD&T,以确定特征的所有几何属性是否完全受限。

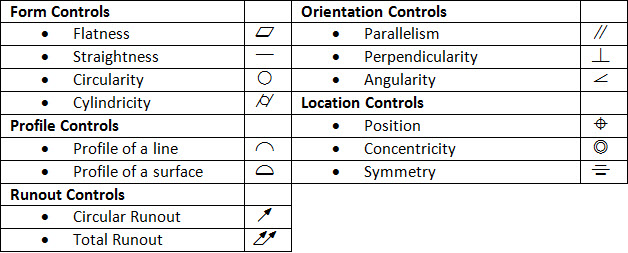

下表展示了在ASME Y14.5M-1994标准中使用的几何特征符号,这些符号用于指定特征的几何偏差限制。

几何特征符号及其公差值、修饰符号和基准参考框架组合在一起,构成特征控制框(FCF),有时也称为GD&T调用框。特征控制框定义了基于特征功能和设计意图的允许特征偏差。

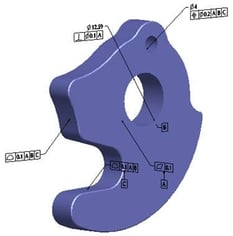

实际使用示例:

考虑这里显示的扣爪零件。这个零件是一个座椅扣锁机制的组件。大平面与另一部分的大平面齐平安装,并标记为基准特征A。大孔是爪的旋转孔,代表一个重要的功能特征,并标记为基准特征B。爪尖上的小平面是爪与打击杆接触的位置,以确保座椅安全地固定在车辆框架上,并标记为基准特征C。还有其他几个功能特征。这些特征应参照安装特征A、B和C进行控制。所有剩余特征都不太重要,并且可以用注解中找到的一般轮廓公差来控制。

使用GD&T的一些关键原因包括:

- 提供一种精确且一致的沟通设计意图的方法

- 建立一个坐标系统(引用基准特征),用于检查和制造

- 减少解释复杂需求的需要

- 促进和简化测量要求

- 确定关键功能特征

- 简化公差分析

尽管有许多方法可以计算零件本身允许的所有差异所需的数据,但这些计算可能耗时且不如使用集成的公差分析软件(如CETOL 6σ 或 GD&T Advisor)准确。您所在环境中使用的解决方案将影响您的整体生产成本和质量矩阵。通过选择与您的团队已经使用的CAD系统(CREO、SOLIDWORKS、CATIA)集成的软件——工程集成——可以在产品设计和工程阶段早期实现时间和准确性。